18

Sep

Cable para bomba sumergible eléctrica

Share:

I. Definición

Los cables para bombas sumergibles de petróleo son cables especializados que se utilizan en yacimientos petrolíferos para alimentar unidades de bombas sumergidas de petróleo. Por lo general, se instalan en pozos petrolíferos y conectan el cable conductor en la parte inferior al gabinete de control de tierra en la parte superior.

Estos cables vienen en dos tipos principales: redondos y planos. Los cables planos son más comunes debido a las limitaciones de espacio en las carcasas de los pozos petrolíferos. Sin embargo, su estructura asimétrica puede provocar pérdida de histéresis y calentamiento debido a un campo magnético desequilibrado durante la transmisión de energía.

Se prefieren los cables redondos cuando el tamaño de la carcasa lo permite. Su estructura simétrica da como resultado una distribución uniforme del campo electromagnético, lo que reduce la interferencia y mejora la compatibilidad electromagnética. Los cables redondos también son más fáciles de manipular durante la instalación y recuperación en pozos petrolíferos.

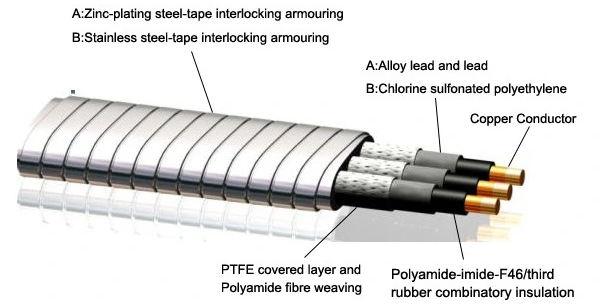

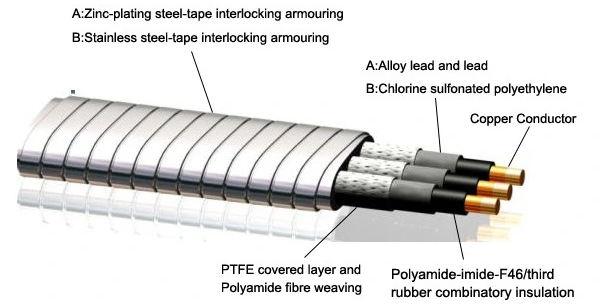

II. Estructura

Los cables para bombas sumergibles de petróleo son fundamentales para transmitir energía eléctrica a unidades de bombas sumergidas en entornos hostiles en el fondo del pozo, caracterizados por alta temperatura, alta presión y gases corrosivos. Para garantizar el funcionamiento a largo plazo de la unidad de bomba eléctrica, estos cables deben poseer propiedades eléctricas superiores y resistencia a condiciones extremas.

A diferencia de los cables de alimentación estándar, los cables de bombas de petróleo sumergibles requieren un diseño estructural especializado y materiales aislantes para soportar los desafíos únicos de las operaciones en el fondo del pozo. Si bien mantienen excelentes propiedades aislantes, están diseñados específicamente para soportar las exigentes condiciones que se encuentran en los pozos petroleros.

1. Conductor

El conductor de los cables de bombas de petróleo sumergibles generalmente está hecho de alambre de cobre libre de oxígeno. Para evitar el envejecimiento acelerado del aislamiento de polipropileno debido al contacto directo con el cobre, el conductor debe estar estañado cuando se utiliza aislamiento de polipropileno o polipropileno modificado.

Para el aislamiento de caucho EPDM, se aplica un agente adhesivo especial al conductor para evitar la penetración de gas entre el conductor y el aislamiento en entornos de fondo del pozo. Este agente adhesivo, después de la vulcanización, garantiza un sellado hermético entre el conductor y la capa aislante.

Estas medidas son cruciales para mantener la integridad y el rendimiento del cable en las difíciles condiciones de los pozos petroleros.

2. Capa de aislamiento

(1) Aislamiento de polipropileno (PP):

Termoplástico, adecuado para temperaturas de entre -20 y 100 °C;

Frágil a bajas temperaturas, propenso al envejecimiento y la deformación a altas temperaturas;

Temperatura de extrusión: 140-220 °C.

(2) Aislamiento de EPDM:

Resina termoendurecible, ampliamente utilizada;

Funciona en un rango de entre -40 y 180 °C;

Poca resistencia al aceite; requiere agente adhesivo y una capa de unión adicional;

Temperatura de extrusión: 60-95 °C.

(3)Aislamiento de película compuesta de poliimida/F46 + caucho EPDM:

Conductor recubierto con película compuesta de poliimida/F46 sinterizada;

Adhesivo especial aplicado sobre la película;

Caucho EPDM extruido sobre adhesivo;

La vulcanización continua une la película compuesta y el caucho EPDM.

Cada tipo de aislamiento tiene propiedades y requisitos de procesamiento específicos, adaptados a diferentes condiciones de funcionamiento en cables de bombas de aceite sumergibles.

3. Capa de protección

La cinta de película de politetrafluoroetileno (F40) tiene buena resistencia al aceite y a las altas temperaturas, con cinta de película F40 envuelta alrededor de la capa de aislamiento, bloqueando la invasión de aceite y gas en la goma de etileno propileno, para extender la vida útil del cable.

4. Capa de revestimiento

Tipos de revestimiento de cable:

1. Revestimiento de goma de nitrilo:

Buenas propiedades mecánicas, resistencia al aceite y a los productos químicos;

Superficie estriada con estrías para evitar daños durante el blindaje y aumentar la fricción con la correa de acero de la cadena;

Producido por extrusión, vulcanizado a 170-190 °C;

Temperatura de extrusión: 50-75 °C.

2. Revestimiento de plomo:

Fabricado de plomo puro o aleación de plomo;

Debe estar libre de defectos como agujeros de arena, grietas e impurezas;

Producido por extrusión continua de plomo a 290-390 °C.

Ambos tipos de revestimiento sirven para proteger el cable y proporcionar propiedades específicas adecuadas para aplicaciones de bombas de aceite sumergibles. La funda de caucho de nitrilo ofrece una mejor resistencia al aceite y a los productos químicos, mientras que la funda de plomo proporciona una capa robusta e impermeable.

5. Capa de blindaje

La armadura de la correa de acero encadenada desempeña una fuerza longitudinal, mientras que la capa de la funda desempeña un papel clave en la protección; si no hay protección de la armadura, una vez que el cable se levante o se produzca un cambio repentino de presión, la funda se disolverá y se romperá. El blindaje de la correa de acero se superpone al devanado, la tasa de superposición > 35%, el control de la redondez del cable es más difícil, especialmente el blindaje del cable con funda de plomo es fácil de deformar la capa de plomo.

III. Consumo en la práctica

El consumo de cables para bombas sumergibles de petróleo está impulsado por cuatro factores principales:

1. Nuevas instalaciones de bombas eléctricas en pozos petrolíferos

2. Ciclos anuales de inspección de bombas que requieren actualizaciones de cables

3. Reparaciones de cables debido a averías eléctricas

4. Conversión de antiguos yacimientos petrolíferos de métodos de bombeo tradicionales a unidades de bombas sumergibles eléctricas para mejorar la eficiencia.

Estos cables se compran normalmente en longitudes superiores a 2800 m por sección, ya que no se permiten las uniones. Debido a las duras condiciones de funcionamiento, generalmente necesitan ser reemplazados cada 1 a 1,5 años.

El cambio hacia bombas sumergibles eléctricas en yacimientos petrolíferos antiguos con capacidad de autobombeo en disminución es un impulsor significativo de la demanda de cables, ya que estos sistemas ofrecen una mayor eficiencia de bombeo en comparación con los métodos tradicionales como las bombas de viga.

Si tiene la necesidad de comprar cables para bombas sumergibles de petróleo, no dude en consultar a TANO CABLE, le brindaremos soluciones razonables y efectivas para resolver sus problemas y ahorrar energía y dinero al mismo tiempo.

Los cables para bombas sumergibles de petróleo son cables especializados que se utilizan en yacimientos petrolíferos para alimentar unidades de bombas sumergidas de petróleo. Por lo general, se instalan en pozos petrolíferos y conectan el cable conductor en la parte inferior al gabinete de control de tierra en la parte superior.

Estos cables vienen en dos tipos principales: redondos y planos. Los cables planos son más comunes debido a las limitaciones de espacio en las carcasas de los pozos petrolíferos. Sin embargo, su estructura asimétrica puede provocar pérdida de histéresis y calentamiento debido a un campo magnético desequilibrado durante la transmisión de energía.

Se prefieren los cables redondos cuando el tamaño de la carcasa lo permite. Su estructura simétrica da como resultado una distribución uniforme del campo electromagnético, lo que reduce la interferencia y mejora la compatibilidad electromagnética. Los cables redondos también son más fáciles de manipular durante la instalación y recuperación en pozos petrolíferos.

II. Estructura

Los cables para bombas sumergibles de petróleo son fundamentales para transmitir energía eléctrica a unidades de bombas sumergidas en entornos hostiles en el fondo del pozo, caracterizados por alta temperatura, alta presión y gases corrosivos. Para garantizar el funcionamiento a largo plazo de la unidad de bomba eléctrica, estos cables deben poseer propiedades eléctricas superiores y resistencia a condiciones extremas.

A diferencia de los cables de alimentación estándar, los cables de bombas de petróleo sumergibles requieren un diseño estructural especializado y materiales aislantes para soportar los desafíos únicos de las operaciones en el fondo del pozo. Si bien mantienen excelentes propiedades aislantes, están diseñados específicamente para soportar las exigentes condiciones que se encuentran en los pozos petroleros.

1. Conductor

El conductor de los cables de bombas de petróleo sumergibles generalmente está hecho de alambre de cobre libre de oxígeno. Para evitar el envejecimiento acelerado del aislamiento de polipropileno debido al contacto directo con el cobre, el conductor debe estar estañado cuando se utiliza aislamiento de polipropileno o polipropileno modificado.

Para el aislamiento de caucho EPDM, se aplica un agente adhesivo especial al conductor para evitar la penetración de gas entre el conductor y el aislamiento en entornos de fondo del pozo. Este agente adhesivo, después de la vulcanización, garantiza un sellado hermético entre el conductor y la capa aislante.

Estas medidas son cruciales para mantener la integridad y el rendimiento del cable en las difíciles condiciones de los pozos petroleros.

2. Capa de aislamiento

(1) Aislamiento de polipropileno (PP):

Termoplástico, adecuado para temperaturas de entre -20 y 100 °C;

Frágil a bajas temperaturas, propenso al envejecimiento y la deformación a altas temperaturas;

Temperatura de extrusión: 140-220 °C.

(2) Aislamiento de EPDM:

Resina termoendurecible, ampliamente utilizada;

Funciona en un rango de entre -40 y 180 °C;

Poca resistencia al aceite; requiere agente adhesivo y una capa de unión adicional;

Temperatura de extrusión: 60-95 °C.

(3)Aislamiento de película compuesta de poliimida/F46 + caucho EPDM:

Conductor recubierto con película compuesta de poliimida/F46 sinterizada;

Adhesivo especial aplicado sobre la película;

Caucho EPDM extruido sobre adhesivo;

La vulcanización continua une la película compuesta y el caucho EPDM.

Cada tipo de aislamiento tiene propiedades y requisitos de procesamiento específicos, adaptados a diferentes condiciones de funcionamiento en cables de bombas de aceite sumergibles.

3. Capa de protección

La cinta de película de politetrafluoroetileno (F40) tiene buena resistencia al aceite y a las altas temperaturas, con cinta de película F40 envuelta alrededor de la capa de aislamiento, bloqueando la invasión de aceite y gas en la goma de etileno propileno, para extender la vida útil del cable.

4. Capa de revestimiento

Tipos de revestimiento de cable:

1. Revestimiento de goma de nitrilo:

Buenas propiedades mecánicas, resistencia al aceite y a los productos químicos;

Superficie estriada con estrías para evitar daños durante el blindaje y aumentar la fricción con la correa de acero de la cadena;

Producido por extrusión, vulcanizado a 170-190 °C;

Temperatura de extrusión: 50-75 °C.

2. Revestimiento de plomo:

Fabricado de plomo puro o aleación de plomo;

Debe estar libre de defectos como agujeros de arena, grietas e impurezas;

Producido por extrusión continua de plomo a 290-390 °C.

Ambos tipos de revestimiento sirven para proteger el cable y proporcionar propiedades específicas adecuadas para aplicaciones de bombas de aceite sumergibles. La funda de caucho de nitrilo ofrece una mejor resistencia al aceite y a los productos químicos, mientras que la funda de plomo proporciona una capa robusta e impermeable.

5. Capa de blindaje

La armadura de la correa de acero encadenada desempeña una fuerza longitudinal, mientras que la capa de la funda desempeña un papel clave en la protección; si no hay protección de la armadura, una vez que el cable se levante o se produzca un cambio repentino de presión, la funda se disolverá y se romperá. El blindaje de la correa de acero se superpone al devanado, la tasa de superposición > 35%, el control de la redondez del cable es más difícil, especialmente el blindaje del cable con funda de plomo es fácil de deformar la capa de plomo.

III. Consumo en la práctica

El consumo de cables para bombas sumergibles de petróleo está impulsado por cuatro factores principales:

1. Nuevas instalaciones de bombas eléctricas en pozos petrolíferos

2. Ciclos anuales de inspección de bombas que requieren actualizaciones de cables

3. Reparaciones de cables debido a averías eléctricas

4. Conversión de antiguos yacimientos petrolíferos de métodos de bombeo tradicionales a unidades de bombas sumergibles eléctricas para mejorar la eficiencia.

Estos cables se compran normalmente en longitudes superiores a 2800 m por sección, ya que no se permiten las uniones. Debido a las duras condiciones de funcionamiento, generalmente necesitan ser reemplazados cada 1 a 1,5 años.

El cambio hacia bombas sumergibles eléctricas en yacimientos petrolíferos antiguos con capacidad de autobombeo en disminución es un impulsor significativo de la demanda de cables, ya que estos sistemas ofrecen una mayor eficiencia de bombeo en comparación con los métodos tradicionales como las bombas de viga.

Si tiene la necesidad de comprar cables para bombas sumergibles de petróleo, no dude en consultar a TANO CABLE, le brindaremos soluciones razonables y efectivas para resolver sus problemas y ahorrar energía y dinero al mismo tiempo.